Przedstawiam przepis jak w kilku krokach wykonać przy pomocy frezarki prototyp elektronicznej płytki drukowanej. Wykorzystywany będzie do tego darmowe oprogramowanie Eagle w wersji freeware oraz skrypt dostępny na stronie producenta.

Bardzo dużą zaletą tego rozwiązania jest fakt, iż wygenerowany gcode prócz topologii ścieżek posiada w sobie już kody do wiercenia wszystkich otworów.

Czas kompletnego wyfrezowania płytki sterownika silników krokowych z ostatniego z moich postów to jakieś 25 minut. Zatem podobny do wykonania płytki metodą fotochemiczną. Koszt wykonania pierwszej płytki będzie spory, gdyż zaopatrzyć się musimy w frez 0,1-0,5mm i kilka wierteł. O samej frezarce nie mówię, gdyż czytający ten tutorial pewnie takową posiada.

No to zaczynamy:

1. Potrzebne nam będą eagle cadsoftu. Dostępny tutaj. Dodatkowo musimy ściągnąć skrypt "gcode_02.ulp" - do pobrania o tu.

2. Pliki skryptu należy skopiować do katalogu "eagle/ulp/" W linuxie jest z tym trochę zabawy z prawami dostępu, ale raczej nie stanowi to kłopotu.

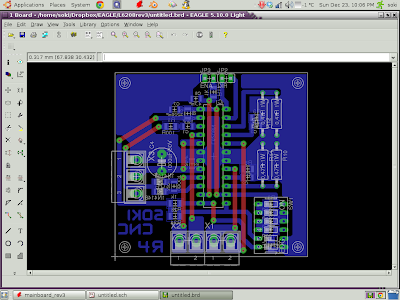

3. Uruchamiamy Eagle i projektujemy PCB. Dla przykładu wykonam gcode płytki ostatniego sterownika:

4. Z menu File wybieramy Run... a w oknie skryptów szukamy gcode_02.ulp

5. Ustawiamy parametry gcode:

Oznaczenia:

Panel Mill:

- Layer: Bottom (obraz której warstwy PCB ma zostać przetworzony)

- Tool (wielkość narzędzia frezującego - w moim przypadku frez grawerski "V" o średnicy 0,4mm)

- Depth - głębokość zagłębienia się frezu w laminat

- Z up - na jaką wysokość ma maszyna podnosić frez przy "jałowych" przejazdach

- Speed - prędkość frezowania (z doświadczenia mogę podpowiedzieć, że "V'ki" nie lubią prędkości wyższych niż 300mm/min)

Panel Drill:

- Depth - głębokość wiercenia

- Z up - analogicznie jak w Mill

- Speed - prędkość wiercenia (prędkość Zetki)

- Tool Up - wysokość na której wymieniane jest narzędzie (zmiana frezu, wiertła itp)

Panel Cut (korzystamy z niego gdy chcemy, aby frezarka wycięła nam gotową płytkę z większego powierzchniowo laminatu):

- Tool - średnica frezu tnącego - niezbędne do kompensacji narzędzia

- Depth - głębokość nacięcia

- Steps - w ilu obejściach ma zostać wykonane wycięcie. Przy wartości 2 pierwsze będzie na -0.9, drugie na -1.8 (chodzi o zapobiegnięcie złamania freza tnącego, gdy jest małej średnicy).

- Gap% - szerokość uchwytów płytki w %

- Z up i Speed - analogicznie jak wyżej

Output file: ścieżka dostępnu w której plik zostanie zapisany.

Efektem pracy ww. skryptu jest taki oto gcode:

Bardzo sympatycznie rozwiązano sprawę wymiany narzędzia. Przy pomocy kodu Pauzy M00 maszyna podjeżdża na miejsce wymiany (domyślnie X0, Y0, Z ustawiony przez użytkownika), oczekuje na wymianę, po ponownym uruchomieniu (w EMC klawisz "S") zjeżdża na Z0 i czeka aż ustawiamy frez/wiertło na pozycji 0 (ręcznie, dociskając go do płytki). Po czym rusza dalej ze zmienionym narzędziem.

To tyle w tym odcinku. Jeśli macie pytania, proszę pisać w komentarzach. W następnym "cnc Tutorialu" opiszę jak wykonać napisy przy pomocy darmowych narzędzi tj. inkscape i skryptu "gcodetools".

Wesołych świąt!

Bardzo dużą zaletą tego rozwiązania jest fakt, iż wygenerowany gcode prócz topologii ścieżek posiada w sobie już kody do wiercenia wszystkich otworów.

Czas kompletnego wyfrezowania płytki sterownika silników krokowych z ostatniego z moich postów to jakieś 25 minut. Zatem podobny do wykonania płytki metodą fotochemiczną. Koszt wykonania pierwszej płytki będzie spory, gdyż zaopatrzyć się musimy w frez 0,1-0,5mm i kilka wierteł. O samej frezarce nie mówię, gdyż czytający ten tutorial pewnie takową posiada.

No to zaczynamy:

1. Potrzebne nam będą eagle cadsoftu. Dostępny tutaj. Dodatkowo musimy ściągnąć skrypt "gcode_02.ulp" - do pobrania o tu.

2. Pliki skryptu należy skopiować do katalogu "eagle/ulp/" W linuxie jest z tym trochę zabawy z prawami dostępu, ale raczej nie stanowi to kłopotu.

3. Uruchamiamy Eagle i projektujemy PCB. Dla przykładu wykonam gcode płytki ostatniego sterownika:

4. Z menu File wybieramy Run... a w oknie skryptów szukamy gcode_02.ulp

5. Ustawiamy parametry gcode:

Oznaczenia:

Panel Mill:

- Layer: Bottom (obraz której warstwy PCB ma zostać przetworzony)

- Tool (wielkość narzędzia frezującego - w moim przypadku frez grawerski "V" o średnicy 0,4mm)

- Depth - głębokość zagłębienia się frezu w laminat

- Z up - na jaką wysokość ma maszyna podnosić frez przy "jałowych" przejazdach

- Speed - prędkość frezowania (z doświadczenia mogę podpowiedzieć, że "V'ki" nie lubią prędkości wyższych niż 300mm/min)

Panel Drill:

- Depth - głębokość wiercenia

- Z up - analogicznie jak w Mill

- Speed - prędkość wiercenia (prędkość Zetki)

- Tool Up - wysokość na której wymieniane jest narzędzie (zmiana frezu, wiertła itp)

Panel Cut (korzystamy z niego gdy chcemy, aby frezarka wycięła nam gotową płytkę z większego powierzchniowo laminatu):

- Tool - średnica frezu tnącego - niezbędne do kompensacji narzędzia

- Depth - głębokość nacięcia

- Steps - w ilu obejściach ma zostać wykonane wycięcie. Przy wartości 2 pierwsze będzie na -0.9, drugie na -1.8 (chodzi o zapobiegnięcie złamania freza tnącego, gdy jest małej średnicy).

- Gap% - szerokość uchwytów płytki w %

- Z up i Speed - analogicznie jak wyżej

Output file: ścieżka dostępnu w której plik zostanie zapisany.

Efektem pracy ww. skryptu jest taki oto gcode:

Bardzo sympatycznie rozwiązano sprawę wymiany narzędzia. Przy pomocy kodu Pauzy M00 maszyna podjeżdża na miejsce wymiany (domyślnie X0, Y0, Z ustawiony przez użytkownika), oczekuje na wymianę, po ponownym uruchomieniu (w EMC klawisz "S") zjeżdża na Z0 i czeka aż ustawiamy frez/wiertło na pozycji 0 (ręcznie, dociskając go do płytki). Po czym rusza dalej ze zmienionym narzędziem.

To tyle w tym odcinku. Jeśli macie pytania, proszę pisać w komentarzach. W następnym "cnc Tutorialu" opiszę jak wykonać napisy przy pomocy darmowych narzędzi tj. inkscape i skryptu "gcodetools".

Wesołych świąt!

Z niecierpliwością czekam na tutorial z Inkscape

OdpowiedzUsuńJa wykonuje frezowanie bielsko biała, jeżeli jest ktoś chętny to zapraszam serdecznie do kontaktu.

OdpowiedzUsuńWitam,

OdpowiedzUsuńMam problem ze skryptem. Podczas frezowania tła frez przechodzi poza krawędzie ciecia. To strata czasu i materiału

Ten komentarz został usunięty przez administratora bloga.

OdpowiedzUsuńDobry poradnik, potrzebne były mi takie wskazówki

OdpowiedzUsuńPrzydatny poradnik, na pewno ktoś skorzysta.

OdpowiedzUsuńDlatego płytka pcb za każdym razem, którą ja używam jest zamawiana przeze mnie ze specjalistycznego sklepu. Ja niestety sam bym takiej płytki nie wykonał, dlatego nawet wolę się za takie rzeczy nie zabierać. W końcu niechaj zrobią to osoby, które znają się na tym i mają do tworzenia płytek oczywiście odpowiedni sprzęt.

OdpowiedzUsuńWłaśnie bardzo dużo czytałem, że obróbka skrawaniem to bardzo dobra opcja i precyzyjna metoda. Bardzo długo się zastanawiałem, ale Twój wpis jeszcze bardziej mnie do wszystkiego przekonał.

OdpowiedzUsuńDokładnie - trzeba wszystko zamawiać ze specjalistycznych sklepów i wtedy można mieć pewność, że wszystko będzie wykonane w taki sposób, jak trzeba. Warto podejmować odpowiednie współprace.

OdpowiedzUsuńJa się za to na tych elektronicznych rzeczach nie bardzo znam gdyż mnie nigdy to nie interesowało. Tym bardziej, że w dzisiejszych czasach strasznie do góry wzrosły ceny za prąd. W takim wypadku dzięki firmie https://poprostuenergia.pl/ ja mogę je obniżać co mnie bardzo cieszy.

OdpowiedzUsuńMożna i tak oczywiście. Jeżeli chodzi o większe maszyny, najczęściej używane w produkcji, to frezowanie gdynia i firma Rotor na pewno wam pomoże.

OdpowiedzUsuńŚwietny artykuł. Wszystko dokładnie przedstawione i wytłumaczone

OdpowiedzUsuńDzięki ;)

OdpowiedzUsuńDobrze, jeśli mamy kogoś, kto się tym umiejętnie zajmie i nie będzie nam to sprawiało kłopotów. Sama mogę na przykład powiedzieć, że dla mnie za cięcie laserem w Krakowie odpowiedzialna jest firma Unihut S.A. https://unihut.pl/ . To spece w dziedzinie obrabiania różnego rodzaju blach, w tym ocynkowanych.

OdpowiedzUsuńJa wiele pozytywnych opinii słyszałam o tej firmie frezowanie cnc gdynia i powiem szczerze, ze zastanawiam się nad zgłoszeniem się do niej. Od jakiegoś czasu szukamy już firmy która zajmuje się frezowaniem i ma doświadczenie w tym temacie. A oferta firmy Rotor jest bardzo rozbudowana.

OdpowiedzUsuńOd siebie mogę polecić usługi tej firmy https://rotorprasy.pl/oferta/prasy-hydrauliczne/prasy-hydrauliczne-wysiegowe/. Jej oferta jest bardzo rozbudowana i przystepna cenowo. Firma ma ogromne doswiadczenie w produkcji pras hudraulicznych i nie tylko. Zaufało jej wielu klientów z całej Polski.

OdpowiedzUsuńBardzo wartościowy wpis

OdpowiedzUsuńSuper wpis. Warto było tutaj zajrzeć

OdpowiedzUsuńdużo ciekawych pomysłów tutaj!

OdpowiedzUsuńCiekawy wpis. Dużo specjalistycznych wskazówek.

OdpowiedzUsuńOgólnie dla mnie elektryczność od zawsze byłą niebezpieczna i oczywiście samodzielnie nie podejmuję się żadnych prac z nią związanych. W każdym razie muszę przyznać, że jak coś to dzwonię po elektryka https://www.warszawa-elektryk.pl/ gdyż wiem, że ona się na tych sprawach zna.

OdpowiedzUsuńA jakie najlepsze płytki drukowane? To też warto wiedzieć. Na https://tspcb.pl/blog/technologia/jakie-wyrozniamy-rodzaje-laminatow-jaki-laminat-wybrac-do-poszczegolnych-zastosowan czytałem jakie laminaty wykorzystuje się do ich produkcji, jakie mają nietypowe zastosowania takie laminaty i czym się w ogóle różnią. Warto przeczytać moim zdaniem.

OdpowiedzUsuń